Innovationen der Schleiftechnik

In fast 100 Jahren Firmenhistorie war Heesemann auf dem Markt der industriellen Schleifmaschinen vor allem Eines: Innovationsführer. Regelmäßig entwickelten unsere Ingenieure Technologien, die unseren Schleifmaschinen einen erheblichen Vorsprung gaben. Viele dieser Lösungen sind Industriestandards geworden – und haben so nicht nur unsere eigenen Produkte verbessert, sondern eine ganze Branche vorangetrieben.

Diese Eigenschaft ist bis heute fester Bestandteil der Unternehmensidentität. Und mit dem gewachsenen Engagement im Bereich des Metallschleifens, haben unsere klugen Köpfe ein komplett neues Spielfeld vorgefunden.

Das Entwickeln von Technologien, die die gesamte Welt des Schleifens nachhaltig verändern, hat bei Heesemann Tradition. Und Traditionen müssen gepflegt werden!

Welchen Beitrag wollen wir zur Schonung von Ressourcen leisten?

Das EnergyManagement-System ist ein Energiesparsystem, bei dem unsere Umwelt und Sie gleichermaßen profitieren. Verminderter Energieverbrauch entlastet unsere Umwelt und reduziert die Kosten. Wenn keine Werkstücke in die Schleifmaschine einlaufen, werden die Antriebsmotoren der Schleifaggregate, die in der höchsten Energieeffizienzklasse ausgeführt sind, in der Geschwindigkeit heruntergefahren und eine Klappe am Saugspanngebläse geschlossen, um den Luftdurchsatz stark zu reduzieren. Hierdurch verringert sich der Energieverbrauch der Schleifmaschine je nach Auslastung erheblich. Beim Einlauf neuer Werkstücke werden alle Motoren schnell wieder hochgefahren.

Unsere Technologien

Wir möchten Ihnen keine Schleifmaschine verkaufen, denn sie ist genaugenommen nur Mittel zum Zweck. Im Fokus steht das hervorragende Schleifergebnis, das sie mit einer Heesemann realisieren können. Höchste Präzision bei der Bearbeitung, eine kurze Bearbeitungsdauer und individuell anpassbare Module helfen Ihnen dabei, Ihr eigenes Produkt zu optimieren, ihre Prozesse effizienter zu gestalten und Kosten zu sparen. Mit einer Heesemann können Sie also sowohl Ihre Produkte als auch Ihre Produktivität verbessern und somit Ihren eigenen Unternehmenserfolg vorantreiben!

Wir verstehen uns als industrielle Manufaktur, was bedeutet, dass wir Ihnen individuell konzipierte Maschinenlösungen trotz industriellem Entwicklungs- und Fertigungsprozess anbieten können. Unsere bewusst gewählt hohe Fertigungstiefe ermöglicht dabei eine gleichbleibende Qualität in jedem einzelnen Prozessschritt und somit auch dem Endergebnis: Ihrer individuellen Heesemann.

So individuell Ihre Heesemann auch sein mag, eines haben sie alle gemeinsam: bei den eingesetzten Technologien machen wir bei keiner Maschine Abstriche. Folgende Standards finden Sie in all unseren Maschinen:

- Sämtliche verbauten Baugruppen wie Ständer, Transporttische Trommeln, Walzen etc. werden hausintern gefertigt. Unsere mechanische Fertigung (schweißen, drehen, fräsen) ist auf absolute Präzision ausgelegt, und garantiert, dass z.B. der Maschinenständer auch im Dauerbetrieb und über Jahrzehnte hinweg verwindungssteif ist und sich somit keinerlei Verformungen, Vibrationen oder Schwingungen negativ auf das Werkstück auswirken.

- Feinwuchten aller rotierender Baugruppen: alle rotierenden Baugruppen, seien dies Walzen, Trommeln oder gar Riemen- Antriebsscheiben der Elektromotoren werden hausintern feingewuchtet. Nur so können wir sicherstellen, dass sich keinerlei Schwingungen negativ auf den Schleifprozess auswirken können

- Laufruhige Aggregate durch Poly-V Riemenantrieb: Nicht nur rotierende Baugruppen können Schwingungen im Prozess induzieren. Eine hohe Laufruhe der Schleifaggregate wird auch durch den Einsatz von Rippenbändern gewährleistet. Im Gegensatz zu mehreren einzelnen Keilriemen laufen diese Rippenbänder wesentlich schwingungsärmer. Der geschwindigkeitssynchrone Antrieb beider Umlenkwalzen am Aggregat ermöglicht eine hohe Kraftübertragung bei geringer Bandspannung des Schleifbandes. Dies ermöglicht einen großen Toleranzausgleich des Druckbalkens und damit eine hohe Anpassungsfähigkeit des Schleifbandes bei verzogenen und toleranzbehafteten Werkstücken. Durch fein ausgewuchtete Walzen wird die Laufruhe der Aggregate zusätzlich optimiert.

- Kompakte Maschinenbauweise: Die Schaltschränke sind im Maschinengehäuse integriert und ermöglichen auch im Betrieb einen leichten Zugang, die Terminals sind platzsparend direkt am Maschinengehäuse angebracht. Elektromotoren sind in der Maschine am Aggregat selbst verbaut, so dass die Riemenspannung immer konstant und unabhängig von der Werkstückdicke ist. Frequenzumformer befinden sich leicht zugänglich in der Maschine.

- Baukastensystem: Aggregate können jederzeit ausgetauscht werden, Freiplätze können auch später (nach Bedarf) mit Aggregaten bestückt werden. Dennoch können wir die Maschinenlänge den gegebenen Verhältnissen bei Ihnen anpassen.

- Maschinenständer: hohe Steifigkeit des Maschinenständers durch die Konstruktion als Korpus und gezielte konstruktive Details (wie im Fahrzeug- und Flugzeugbau), Dämmung von Geräuschen durch spezielle Beschichtung des Maschinenständers, platzsparende Unterbringung des Vakuumventilators im Maschinenständer und integrierte Kanäle für die Werkstücksaugspannung im Korpus, optimaler Luftfluss durch zentrale Position des Ventilators und kurze Wege der Kanäle für die Werkstückansaugung ohne Schlauchverbindungen im Transporttisch (keine Gefahr durch poröse oder gerissene Schläuche)

- Terminals/ Zentrale Maschinenbedienung: Alle Maschinen sind mit Industrie-PCs mit farbigen Touchscreen-Terminals in Schwenkgehäusen ausgestattet, die Position der Industrie-PCs kann individuell festgelegt werden. Die Bedienung aller Maschinenfunktionen erfolgt von einem Standort. Die Hauptmenüseite enthält die visualisierte Maschine. Einstellung und Darstellung aller relevanten Schleifparameter (Schleifdruck, Schleifbandgeschwindigkeit, Vorschubgeschwindigkeit, Kantendruck, etc.) erfolgen in einem Schaubild in Tabellenform

- Schleifbandreinigung und Absaugung: Für ein erstklassiges Schleifergebnis und eine hohe Standzeit der Schleifbänder (und damit verbunden erheblicher Kostenreduktion) ist die wirkungsvolle Schleifbandreinigung eine unabdingbare Voraussetzung. Abstrahleinrichtungen werden werkstück-abhängig gesteuert, die Schleifbandreinigung erfolgt unmittelbar im Bereich der Antriebswalze und nicht an den Umlenkwalzen am Kopf der Aggregate, anfallender Schleifstaub wird direkt abgesaugt, wodurch die erforderliche Absaugleistung erheblich reduziert wird.

- Werkstückreinigung im Auslauf der Maschine: Gerade bei den heute mehr und mehr gebräuchlichen Dünnschichtlackierungen wird eine perfekte Werkstückreinigung immer wichtiger. Reinigungsbürsten für Flächen und Kanten gehören zur Standardausrüstung der Maschinen. Zusätzlich werden berührungslose Druckluftrotoren mit einem Absaugkanal angeboten. Am Ende des Bearbeitungsprozesses sind die Werkstücke oftmals statisch aufgeladen. Diese statische Aufladung lässt sich über eine Ionisierungsleiste entladen, und der nach der Ionisierungsleiste vorhandene Reststaub ohne statische Aufladung wird über eine rotierende Abstrahleinrichtung am Ende der Maschine auf der Oberfläche gereinigt. Ein weiterer Beitrag zur Energiereduktion im Vergleich zur häufig anzutreffenden einfachsten Abblaseinrichtungen mit Druckluft.

- Sicherer Werkstücktransport: große Andruckrollen im Einlauf (wahlweise angetrieben) für sicheren Werkstücktransport selbst bei verzogenen Werkstücken (optional), angetriebene Stützrollen im Ein- und Auslauf für sicheren Werkstücktransport in Fertigungsstraßen (optional)

- Bandverlaufsicherung und Oszillation: staubgeschützt installierte optische Sensoren zum Schutz vor Bandverlauf und zur Steuerung der Schleifbandoszillation arbeiten berührungslos und sind daher materialschonend und wartungsfrei, einfache Einstellung der Bandmittenlaufregulierung über einen Handrollschalter (Manutrace), die optionale Bandmittenlaufregulierung AutoTrace® automatisiert eine gleichmäßige Schleifbandoszillation (LSM 8, MFA 10)

- Servomotoren mit Wasserkühlung: Wassergekühlte Servoantriebe ermöglichen bei minimalen Bandgeschwindigkeiten von 0,1 m/s einen gleichmäßig sicheren Bandlauf mit voller Schleifleistung ohne Geschwindigkeitsschwankungen. Mit diesen Servomotoren ausgestattete Maschinen sind z. B. für moderne Wasserlacksysteme geeignet. Die wassergekühlten Servoantriebe sind vergleichbar mit der Effizienzklasse IE 4

- Schwenkstützen: Schwenkstützen können mit einem Handgriff ohne Werkzeug gelöst werden; Sie dienen dem Bediener als Bandauflagehilfen, Störkanten werden beim Bandwechsel abgedeckt, und durch eine spezielle Beschichtung werden die Schleifbänder beim Bandwechsel geschont.

- Wartungsfreie Druckbalken: das elektromagnetische CSD®-System ist durch die geschlossenen Druckbalken lebenslang wartungsfrei, im Gegensatz zu pneumatischen Systemen können keine Verunreinigungen durch Druckluft, Öl oder Wasser entstehen

- Leichte Zugänglichkeit: sämtliche Wartungselemente sind leicht zugänglich, durch obenliegende Antriebe können Poly-V-Riemen einfach getauscht, überprüft oder gespannt werden

- Antriebswalzen: Wartungsfreie Lagerungen durch Schmierung auf Lebenszeit, optimale Laufruhe durch eingestochene Nuten für den Sitz der vibrationsfreien Poly-V-Riemen (keine aufgesetzten Riemenscheiben), optimale Laufruhe der Walzen – Heesemann Laufqualität entspricht Auswuchtgüte G 1 (zum Vergleich: für Autoreifen ist Auswuchtgüte G 40 ausreichend)

- Zusätzliches Display im Auslauf der Maschine: alle schleiftechnisch relevanten Parameter wie Schleifdruck, Bandgeschwindigkeit, Kantendruck etc. können direkt nach dem Auslaufen des Werkstückes angepasst werden, die veränderten Daten werden automatisch auf dem Industrie-PC im Einlauf der Maschine übernommen

- Sonderausstattung Türen: Tür-in-Tür oder Tür mit Glaseinsatz erhältlich

- Werkstückerkennung durch 3D-Laserscan: die perfekte stufenlose Werkstückerkennung im Millimeterbereich lässt sich mit einer herkömmlichen mechanischen Schalterbatterie nicht realisieren (kleinste Teilung 16 mm). Durch den neuen 3D-LaserScan lässt sich nun die Erkennung der Werkstücke in Unterteilungen von 1 mm erreichen, womit eine noch viel präzisere Einstellung der Druckveränderungen bei den einzelnen Segmenten des Druckbalkens möglich ist

Das optionale MMI-Paket stattet Ihre Heesemann mit LED-Leisten am Ein- und Auslauf, optionaler Kameraüberwachung am Auslauf der Maschine und Statusanzeigen an den Aggregaten aus. Die LEDs haben zwei entscheidende Funktionen: Zum einen zeigen die Leisten über einfache Farbsymbolik an, wo das Werkstück eingelegt werden soll, um den Verschleiß der Schleifbänder zu optimieren. Die Steuerung verarbeitet hierzu verschiedene Parameter, die durch den Bediener beeinflusst werden können. Dieses Verfahren senkt Ihre Werkzeugkosten sofort und signifikant, da die Bänder gleichmäßiger abgenutzt werden. Zum anderen werden auch Warnungen oder Fehler über die LED-Leisten angezeigt und dem Bediener am Auslauf der Maschine vermittelt, wo das fertige Werkstück die Maschine verlasen wird. So erkennen Sie schon von weitem, sollte etwas nicht stimmen. Mit Hilfe der zusätzlichen Leisten an der Bedienseite der Maschine, können Sie Fehler leicht lokalisieren. Optional lässt sich Ihre Maschine auch mit einer zusätzlichen Kamera ausstatten. Der Bediener bekommt auf dem Terminal ein Live-Bild vom Auslauf und kann jederzeit reagieren, wenn beispielsweise ein Werkstück den Auslauf blockiert. So gibt Ihnen das MMI-Paket ein zusätzliches Maß an Kontrolle und hilft dabei, die Wirtschaftlichkeit Ihrer Prozesse nachhaltig zu verbessern.

Heesemann Maschinen bieten eine Schnittstelle zum Einbinden in das Homag System Tapio.

Mit perfekt aufeinander abgestimmten Aggregaten schaffen wir individuelle Lösungen

Die Einsatzbereiche von Heesemann Schleifmaschinen sind vielseitig. Unsere Aufgabe ist es, Ihre Anforderungen an das Werkstück, kreativen Ideen und Gestaltungswünsche mit unserer Technologie möglich zu machen. Dabei stehen uns beim Maschinenbau verschiedenste Aggregate zur Verfügung, die wir kundenindividuell und auf Ihren Bedarfsfall angepasst kombinieren können:

CSD-System

Unser CSD-Magnetdruckbalkensystem hat sich seit mehr als 2 Jahrzehnten als die Lösung für anpassungsfähiges Schleifen bewährt. Das Schleifergebnis eines Aggregates mit CSD-System ist bis heute durch andere Systeme unerreicht. Die genaue Steuerung des Schleifdruckes ist entscheidend für eine hochwertige und gleichmäßige Schleifqualität der Oberfläche. Mit der separaten, an jedem Druckbalken vorhandenen, computergesteuerten selektiven Druckregelung des CSD®-Magnetdruckbalkensystems kann der Schleifdruck an jedem einzelnen Element im Druckbalken in Millisekunden stufenlos verändert werden. Für die Informationen zur exakten Druckberechnung sorgt dabei eine feingliedrige Abtastung oder alternativ ein Laser-Messsystem im Einlauf der Maschine. Durch den selektiven Druckbalken werden Unterschiede in der Werkstückdicke innerhalb eines Werkstückes oder zwischen mehreren Werkstücken von bis zu 2 mm wirkungsvoll ausgeglichen.

Der Andruck der Elemente kann auch asymmetrisch gesteuert werden um die Schleifkraft auf einer Seite zu erhöhen. Ein typischer Anwendungsfall ist die unterschiedliche Ausführung der Werkstückkanten, z. B. durch einseitige Massivumleimer. Der Andruck erfolgt durch wartungsfreie stromgeregelte Elektromagneten. Eine Verschmutzung, wie sie bei Pneumatikelementen entstehen kann, ist ausgeschlossen.

Diese Funktion des Magnetdruckbalkens kann wie beschrieben einerseits für eine möglichst gleichmäßige Bearbeitung aber auch im Gegenteil nämlich zur Erzeugung optischer Oberflächeneffekte genutzt werden, die wir im Rahmen der SSD Option anbieten.

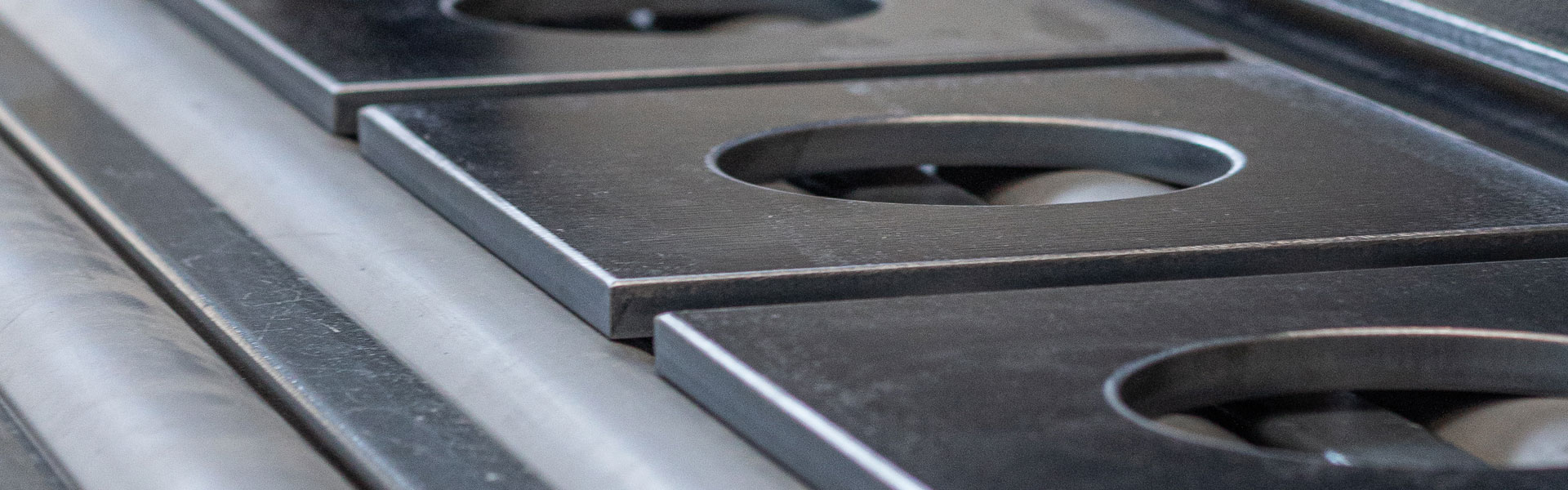

KinematIQ

Die Gleichmäßigkeit und Intensität der Kantenverrundung sind zwei sehr wichtige Qualitätsmerkmale von Entgratmaschinen. Hierbei bezieht sich die Gleichmäßigkeit einerseits auf die Position des Werkstückes auf dem Transportband und andererseits verstehen wir darunter auch eine gleichmäßige Bearbeitung der Werkstückkanten in Abhängigkeit zu Ihrer Ausrichtung in Vorschubrichtung. Bei vielen gängigen Verfahren werden die Kanten unterschiedlich stark verrundet, je nachdem, wo das Blechwerkstück durch die Maschine läuft. Nur wenn die Maschine mit einer perfekt ausgelegten Kinematik arbeitet, werden alle Werkstückkanten 100% gleichmäßig bearbeitet.

Um unsere Entgratmaschinen technologieführend zu gestalten, haben wir ein computergestütztes Simulationsverfahren entwickelt, das Gleichmäßigkeit und Intensität der Ergebnisse berechnen und somit vorhersagen kann: Heesemann KinematIQ.

Das Prinzip dahinter ist einfach: Wenn die Kinematik der Werkzeuge der Maschine und die Werkstückposition auf dem Transportteppich bekannt ist, lässt sich mit Hilfe geometrischer Berechnungen exakt vorhersagen, ob die Verrundung gleichmäßig ausfällt oder eben nicht.

Standardisierte Testverfahren haben diese Berechnungsergebnisse bereits validiert. So konnte jedes auf dem Markt verfügbare Maschinenkonzept exakt evaluiert und die Heesemann Aggregate im Detail so optimiert werden.

Das Ergebnis: Bislang unerreicht intensive und gleichmäßige Verrundung bei gleichzeitig homogener Abnutzung der Werkzeuge.

In der Praxis ergibt sich aus diesem Verfahren ein enormer Wettbewerbsvorteil – sowohl bei der Entwicklung neuer, als auch bei der Optimierung bereits existierender Aggregate. Erstmals zur Anwendung gekommen ist KinematIQ bei der Weiterentwicklung der RUT-Technologie.

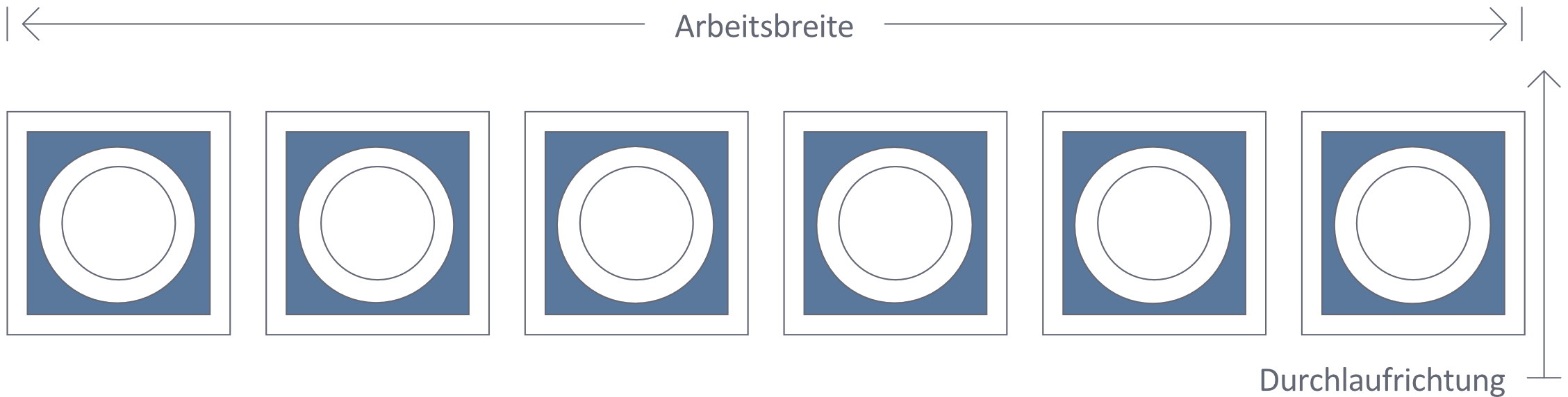

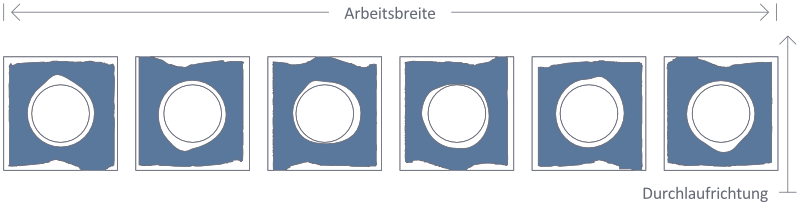

Um die Ergebnisse zu visualisieren, werden die Verrundungen in den folgenden Grafiken dargestellt. Die weißen Flächen repräsentieren nicht das tatsächliche Maß des Abtrags, sondern zeigen stark vergrößert den Grad der Ungleichmäßigkeit.

Planetenkopf-Aggregat mit 2 Tellerbürsten pro Planet

Versuchsaufbau

Heesemann RUT-Aggregat